Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Пункт выдачи товаров расположен по адресу:

420066, Россия, Казань, ул. Солдатская 8, БЦ На солдатской

с 09:00 до 19:00

Всем привет друзья, С Вами 3DTool!

Литье по выплавляемым моделям, довольно популярный метод производства изделий из металла. Подобным образом производят бОльшую часть ювелирных украшений, этот метод применяется при создании деталей механизмов, корпусов и других элементов, и узлов, требующих повышенную прочность. В качестве отправной точки в процессе литья служит исходная модель или готовая матрица, по которой производится копия из воска или другого легко расплавляемого материала для создания оболочковых форм, в которые уже и заливают металл. А что, если миновать фазу создания исходной модели и изготовить сразу расплавляемую восковую модель? Именно здесь на помощь приходит 3d печать и новый материал от компании Filamentarno – Wax Base.

Идея печатать восковки на 3д принтере далеко не нова, изначально, технология появилась в стане фотополимерных 3D принтеров, применялась, да и применяется по сей день, например, у таких гигантов как 3D Systems и Solidscape. Целые линейки устройств были заточены на производство высокоточных выплавляемых распечаток с идеальной поверхностью. Однако у таких принтеров был и есть один ощутимый минус – что если искомый объект сильно больше размера рабочей области устройства, а качество поверхности, в общем то, не имеет сильного значения в разумных пределах? Первое что приходит в голову – найти устройство с бОльшей рабочей зоной, однако среди фотополимерных принтеров моделей, отвечающих этому требованию ничтожно мало и в основном, они заточены именно на высокое качество и миниатюрность. Или слишком дороги в обслуживании. Что же делать? А что, если использовать для этих целей FDM?

Фото из открытых источников, сайт sapr.ru

Первые опыты с выжигаемыми / выплавляемыми моделями распечатанными на FDM 3D принтерах использовали PLA и PMMA, относительно небольшая зольность при выжигании которых в теории обещала добиваться хорошего качества литья, и некоторые энтузиасты действительно добивались неплохих результатов. Вместо выплавления, правда, применяли технику выжигания материала. Тем не менее, широкая практика показала слишком высокую зависимость результата от качества материала, присутствия или отсутствия красителя, правильного температурного режима и сильного ограничения по оборудованию и материалам, формующим оболочковую форму, не все из которых выдерживают последующее прокаливание и не лопаются. Более того, формирующий корку состав способен передавать даже самые мелкие дефекты и артефакты на поверхности и любые не проливы, каверны и изъяны тотчас же появлялись на конечном результате. А избежать образования нежелательных газов при выжигании PLA очень сложно.

Фото из открытых источников, сайт sapr.ru

И если крупноформатное литье в промышленных, заводских условиях позволяет использовать PLA и PMMA, благодаря усложнению технологии производства, (известна широкая практика применения для этих целей таких гигантов мира FDM принтеров, как BigRep), то цеха средней руки и маленькие студии оборудованные обычными бойлерклавами требуют более гибкого подхода. И именно в этом случае Wax Base идеально им подходит.

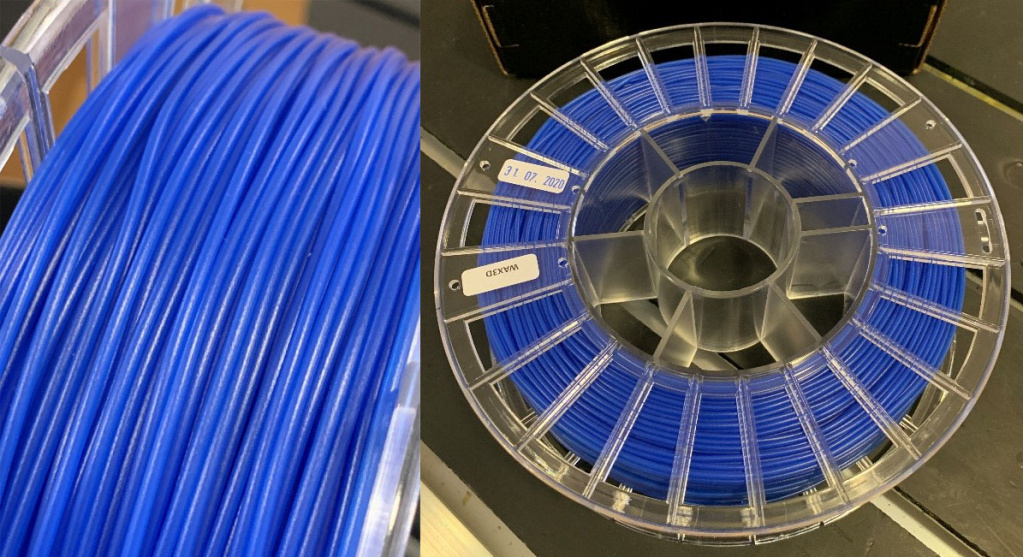

Filamentarno WAX Base - филамент для печати на 3D-принтерах по технологии FDM для последующего литья из металлов по выплавляемым моделям, основную массу которого составляет настоящий ювелирный воск. Разумеется, состав содержит и другие примеси, для стабилизации прутка и соответствию его характеристик требованиям fdm 3д печати, однако конечный результат полностью совместим с любыми техниками выплавления обычных восковых составов и легко клеится к ним, например для формирования литников.

Компания Filamentarno долго шла к производству этого материала, идея появилась уже сравнительно давно, однако результатов удалось добиться лишь в последние пару лет, тем не менее фурор был таковым, что компании даже пришлось открывать небольшую студию 3д печати, чтобы наработать опыт применения и ответить на запрос рынка т. к. аналогов этому материалу ранее не было.

Материал вышел многообещающим, среди его плюсов и резко возросший максимально возможный размер восковок, и скорость печати, а также возможность сильно сократить затраты, т. к. по стоимости выплавляемый воск в виде нити получился гораздо выгоднее фотополимерного, не говоря уже о цене самих фотополимерных 3д принтеров.

Обладает этот материал и определенными особенностями, которые трудно назвать явными минусами, однако они предъявляют жесткие требования к устройству, на котором планируется печатать. Подробнее о них далее.

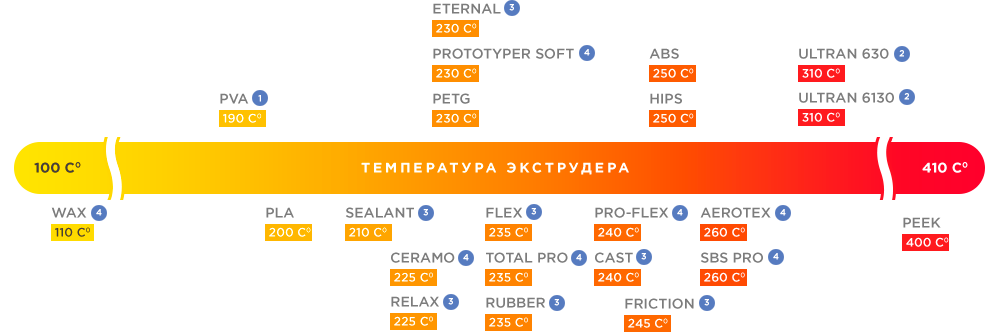

В силу физических характеристик исходного сырья нить Filamentarno Wax Base печатается при значительно более низких температурах, нежели другие материалы. Размягчение наступает уже при ~ 45 градусах, а расплавление, от ~ 95 градусов цельсия. Благодаря этому, его легко можно сглаживать при постобработке с помощью строительных фенов, горелок или паяльных станций. Рекомендованный диапазон печати от 110 до 130 градусов, тогда как большинство стандартных 3D принтеров не позволяют опустить температуру экструдера ниже 190, реже 170 градусов цельсия, что является избыточным в случае с Wax base.

Владельцы более простых и дешевых моделей 3д принтеров, как правило имеют возможность подправить соответствующие параметры в аппаратной прошивке принтера, или понизить температуру с помощью специальных управляющих команд. Тем временем дорогие бренды, обычно таких возможностей не предоставляют и полностью закрывают от изменения как прошивку, так и «консольные» команды от пользователей. Вот что пишет производитель на своем сайте в описании материала в этом случае:

«Чаще всего печать на 3D-принтере с температурой сопла ниже 170°С запрещена прошивкой принтера. Для обхода этого ограничения используйте команду G-Code: "M302 S80" - ее можно вставить в стартовый G-Code в настройках слайсера. Эта команда снизит ограничение на температуру печати до 80°С.»

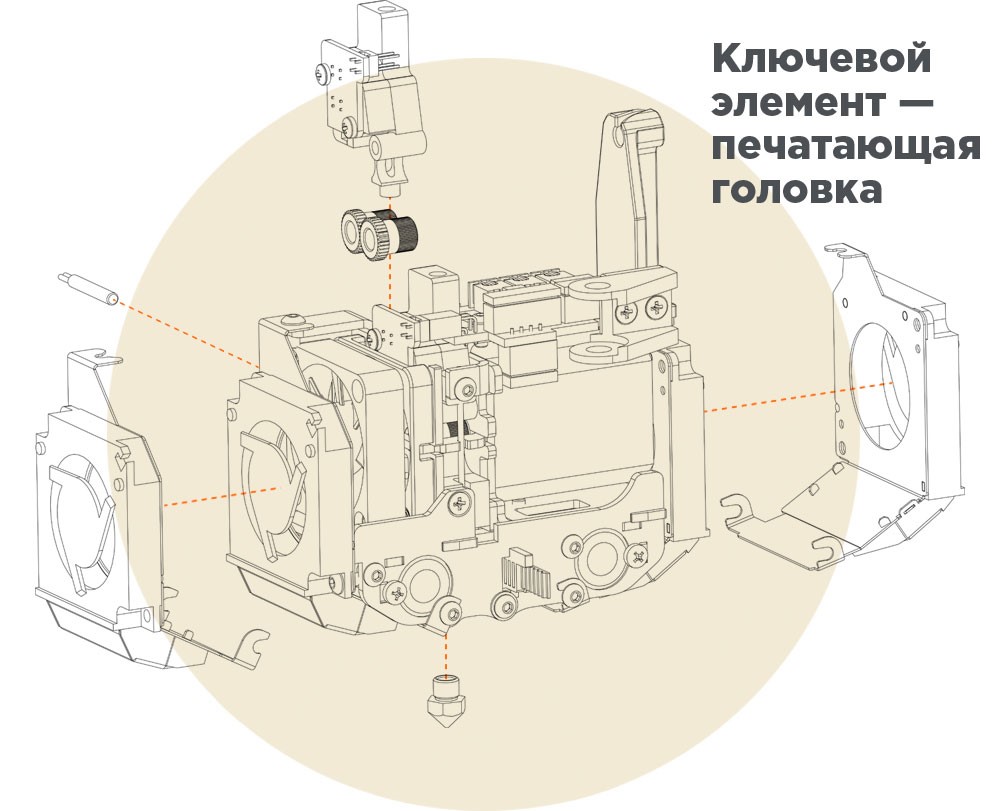

Также, так как материал довольно легко рвется, мягок и легко плавится даже при небольших температурах нагрева Cold End’a, для печати потребуется использовать прямой привод экструдера (Direct), удаленный (Bowden) протяжной механизм с задачей не справится и в лучшем случае «зажует» материал.

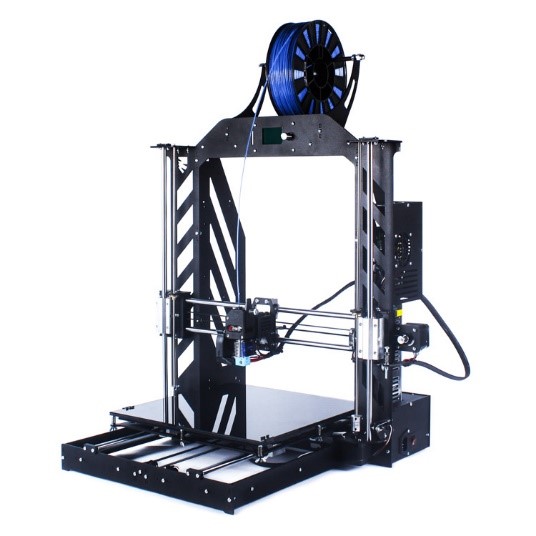

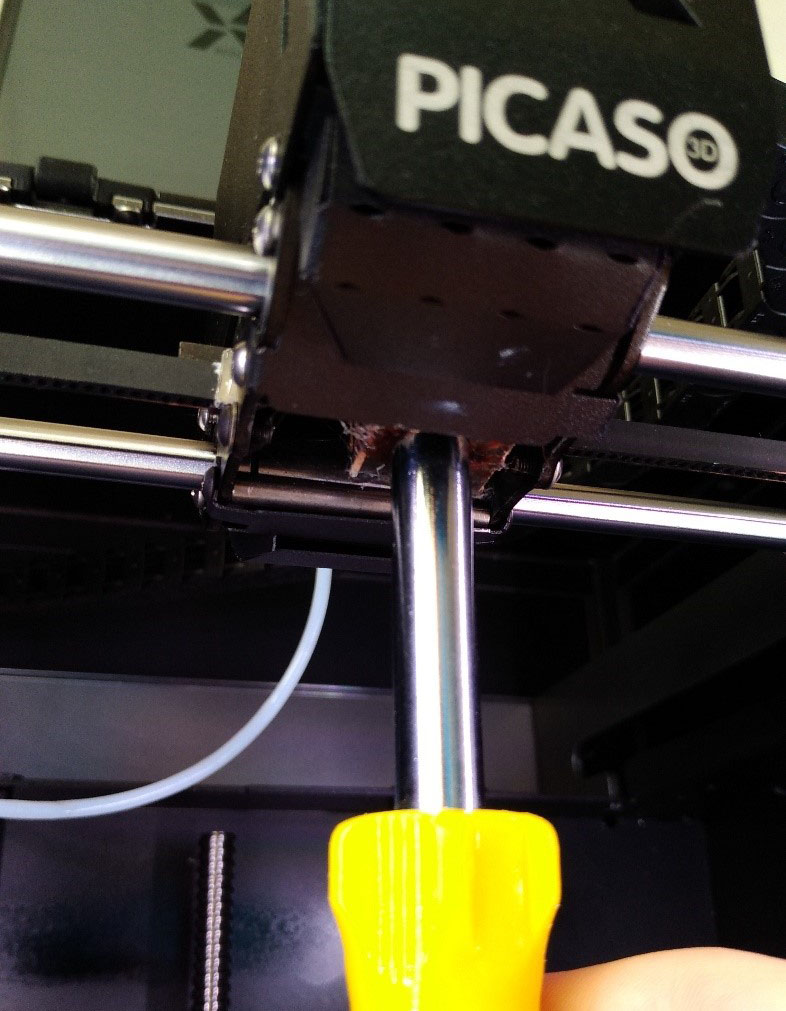

Тем не менее, как минимум одну компанию - производителя, позаботившуюся о печати низкотемпературными материалами «из коробки» и обладающую печатающими блоками, оборудованными прямым приводом, мы точно можем назвать. Конечно же, речь идет о производителе 3D принтеров Picaso3D и линейке 3Д принтеров Designer Series X.

Давайте рассмотрим преимущества линейки Series X для печати воском на примере модели Picaso 3D Designer X.

Помимо возможности устанавливать крайне низкие для FDM 3D печати температуры экструдера в профилях материала, платформа Series X обладает рядом дополнительно облегчающих работу с Wax Base особенностей.

В первую очередь, это регулируемая температура холодной зоны (термобарьера) печатающего блока. В ней установлен еще один температурный датчик, который позволяет отслеживать и регулировать пиковые показатели повышая и понижая обороты кулера охлаждения.

Эта особенность препятствует образованию пробок в трубке экструдера выше зоны расплава. Так же на руку играет особое строение приемного «горлышка» в протягивающем механизме, которое исключает выгибание материала в процессе заправки и печати.

Помимо этого, система активной «продувки» рабочей зоны благодаря нескольким турбинным вентиляторам позволяет быстро охлаждать материал при печати, что так же положительно сказывается на качестве поверхности при печати закруглений и нависающих элементов.

А датчики наличия филамента и контроля верхнего слоя помогут предотвратить порчу многочасовой печати, в случае обрыва или окончания нити.

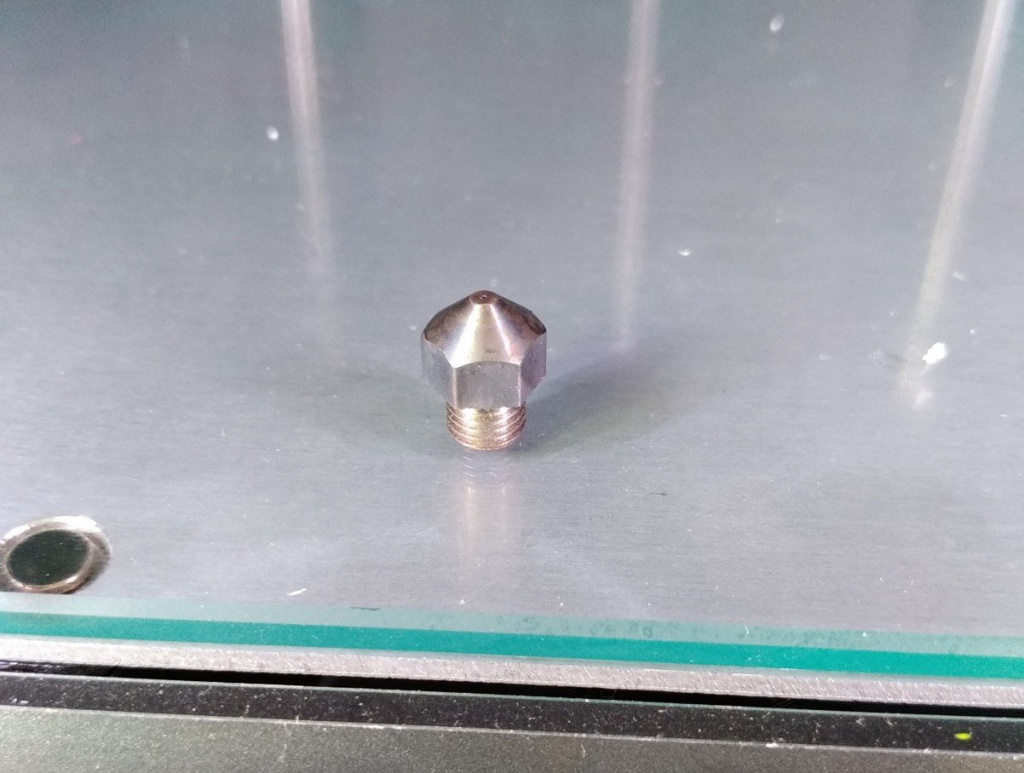

Чтобы уверено печатать Wax Base на вашем устройстве, необходимо запастись чистым, желательно новым, блоком экструдера с новым же, или тщательно очищенным медным соплом диаметром не менее 0.4мм. В нашем случае, наиболее подходящим в линейке Picaso Designer X является сопло 0.5.

Так же необходимо учесть следующие нюансы:

На принтерах Picaso 3D установлен резиновый чистик, для прочистки ПГ - при печати WAX он размазывает материал и скорее вредит, чем приносит пользу, его необходимо снять.

Для нормальной адгезии нагревательный стол на первом слое должен быть разогрет до 85-90 градусов, последующие слои – необходимо установить на 0-30 градусов, чтобы не деформировать воск. Для этого необходимо иметь два разных профиля материала.

Обдув – требуется при печати нависающих элементов, главное не переборщить, иначе слои будут плохо спекаться.

Wax, как и многие эластомеры не любит ретрактов, этот параметр необходимо установить на 0.

Заправка пластика проходит в два этапа. Первый - заправка на повышенной температуре 190-200 градусов, для устранения возможной восковой пробки. Второй этап- заправка на температуре экструзии – 110-130С

Необходимо помнить, что пластик очень чувствителен к температуре экструзии, слишком высокая забивает сопло, слишком низкая даёт слабую межслойную адгезию. Оптимальная температура на picaso designer x - 115 градусов на первый слой, 120-125 градусов на последующие.

Периодически нужно проверять, не слипается ли нить пластика, намотанная на катушку сама с собой, это может вызвать проскальзывания материала, т.к. он легко вытягивается.

Очень важно правильно выставить высоту сопла над столом, т. к. в случае, если сопло будет пережато, в экструдере быстро образуется пробка, устранить которую получится только перезаправкой пластика заново.

Перед печатью в первый раз обязательно замените хотенд целиком, или сопло на новое / чистое, в противном случае желаемый результат не будет достигнут.

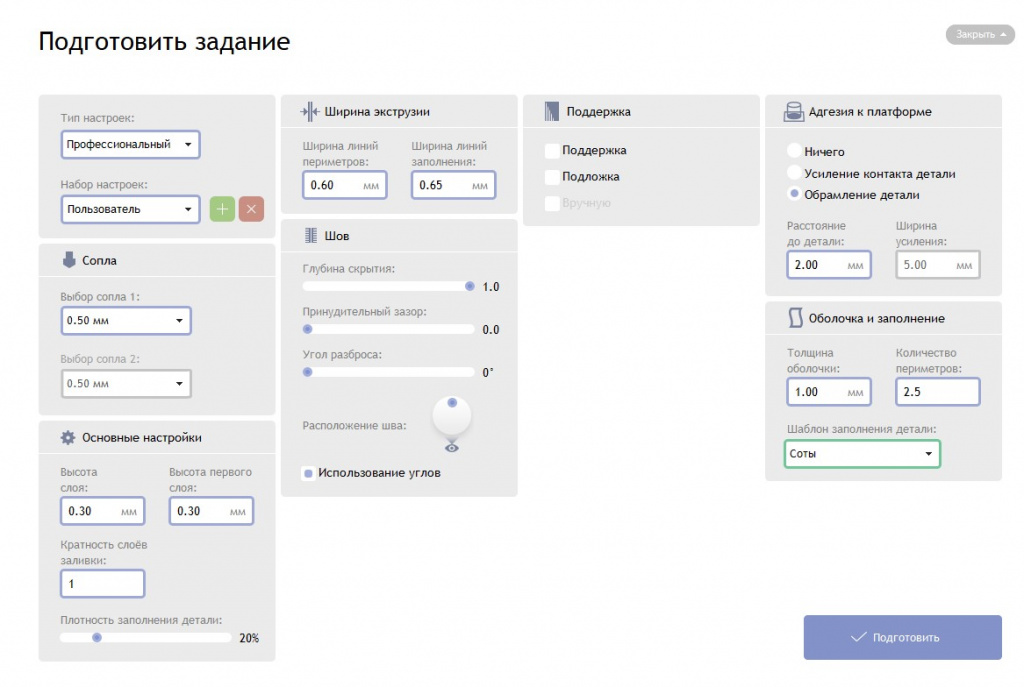

При подготовке 3д модели к печати в Polygon X, необходимо придерживаться следующих правил, старайтесь не делать внешнюю стенку очень тонкой, материал может лопаться. Идеальный вариант – 2 периметра, примерно в 1.2 мм, при сопле 0.5

Процент заполнения, не менее 15%, если позволяет геометрия модели.

В остальном, требования к материалу такие же, как к обычным пластикам. Необходимо отметить, что поддержки отходят очень легко и при необходимости место прикрепления можно обработать горелкой или строительным феном, дабы добиться ровной поверхности.

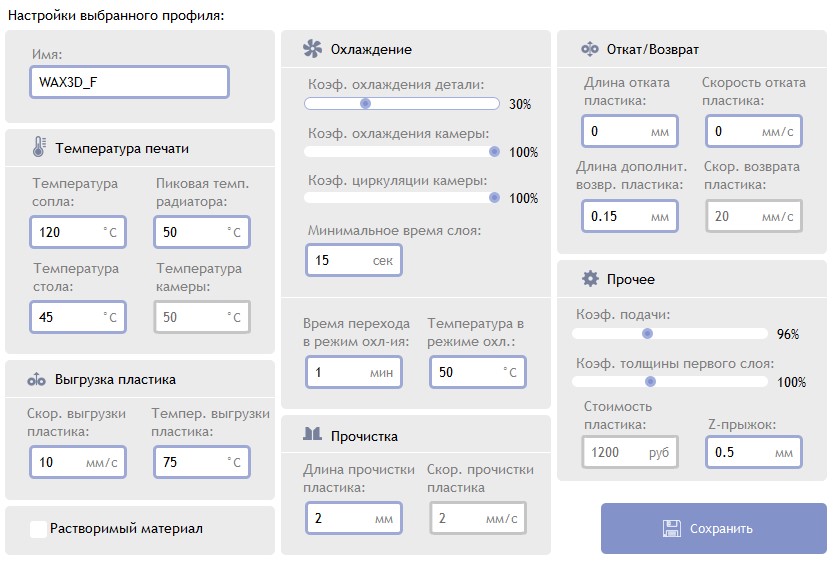

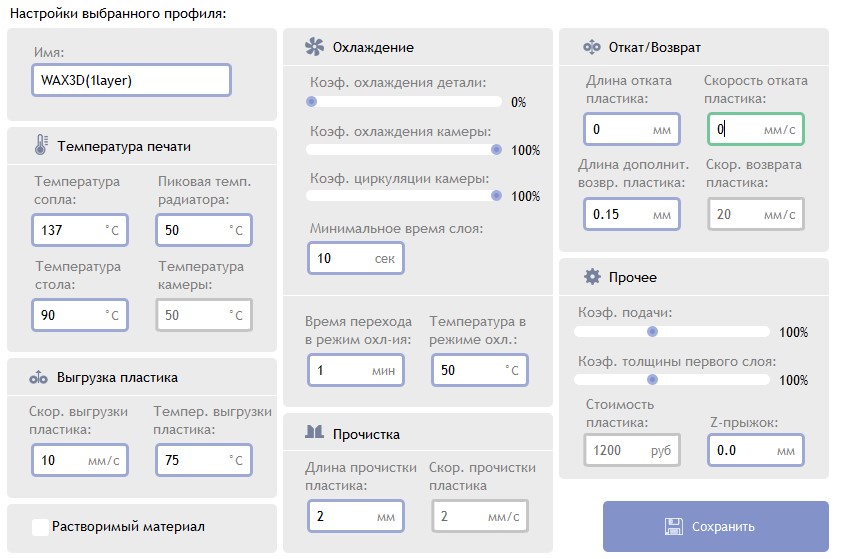

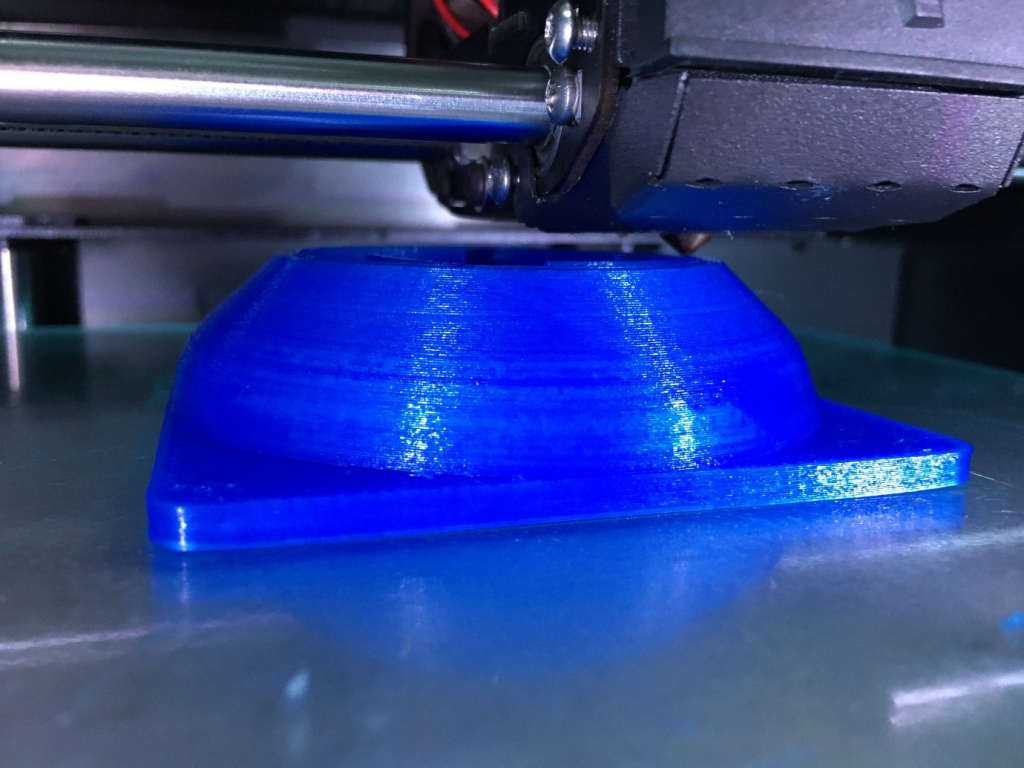

Текущие модели мы печатали при следующих настройках (на фото выше).

Осталось завести два профиля печати под печать первого и последующих слоев, отправить их на принтер и подождать результатов печати.

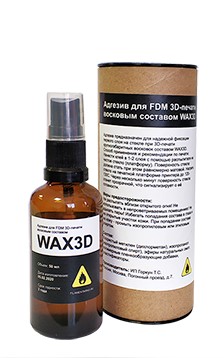

Перед печатью обязательно тщательно промойте стеклянную платформу стола и нанесите на нее свежий адгезив. В нашем случае подойдет обычный спрей – клей от PICASO 3D, однако производитель предлагает и фирменный адгезив:

Далее необходимо подготовить два профиля печати по следующим настройкам, экспериментально они показали наиболее хороший результат при печати.

Wax3D_F – профиль для последующих слоев, Wax3D(1Layer) для первого.

При просчете модели обязательно установите вручную паузу после второго слоя, чтобы успеть переключить профили печати.

Если ранее вы уже печатали воском на текущем принтере, необходимо завести еще один профиль с более высокой температурой и загружать материал только после «проплавки» старого материала.

Оставлять материал в сопле при высокой температуре не рекомендуется. Это чревато пробками.

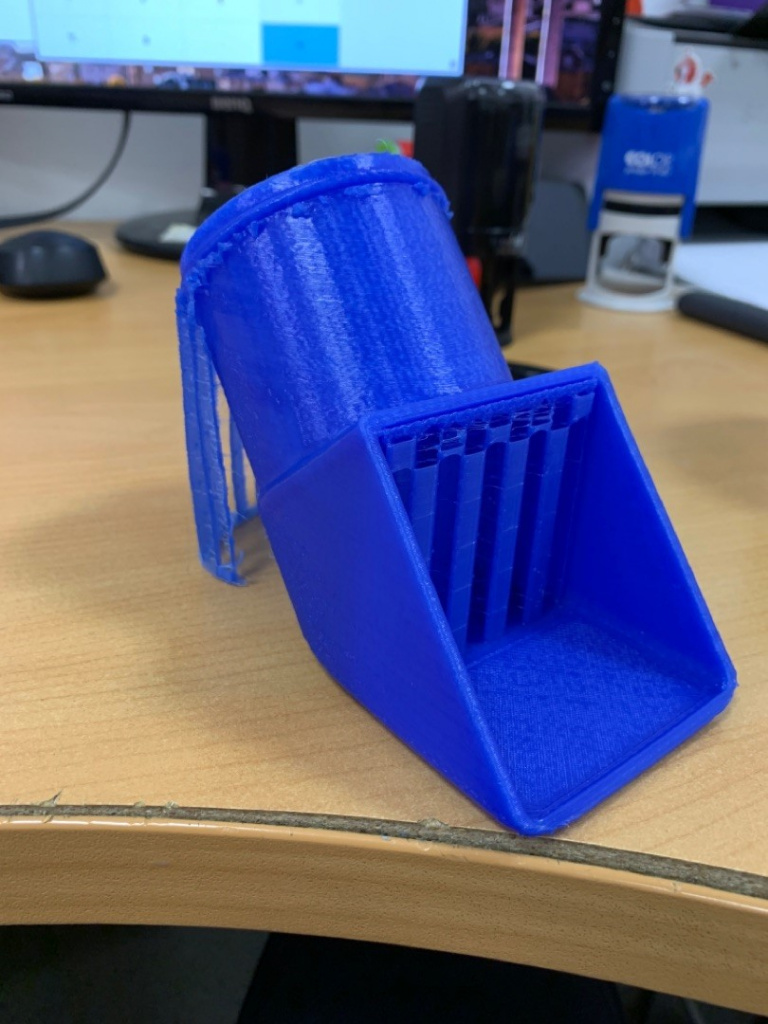

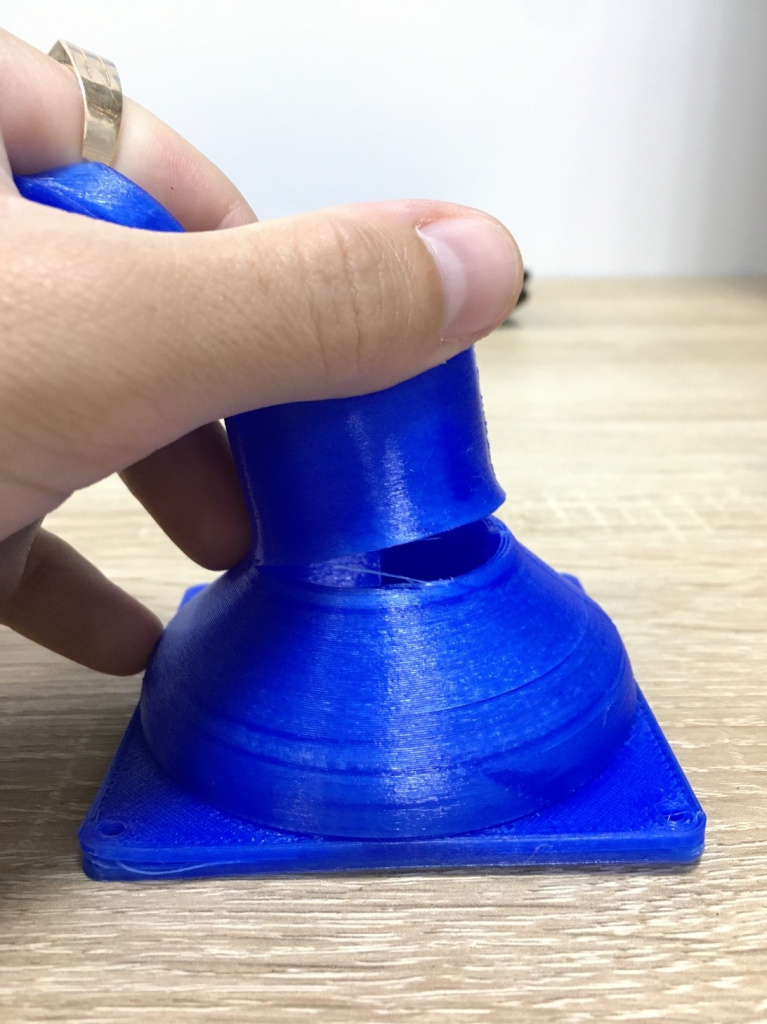

При печати мы несколько раз столкнулись с расслоением и отклеиванием материала от нагревательного стола в процессе печати и подбора параметров.

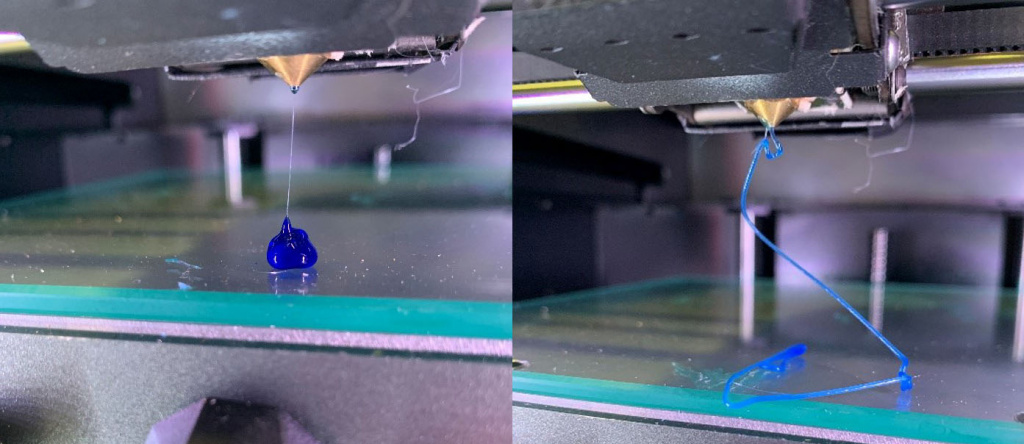

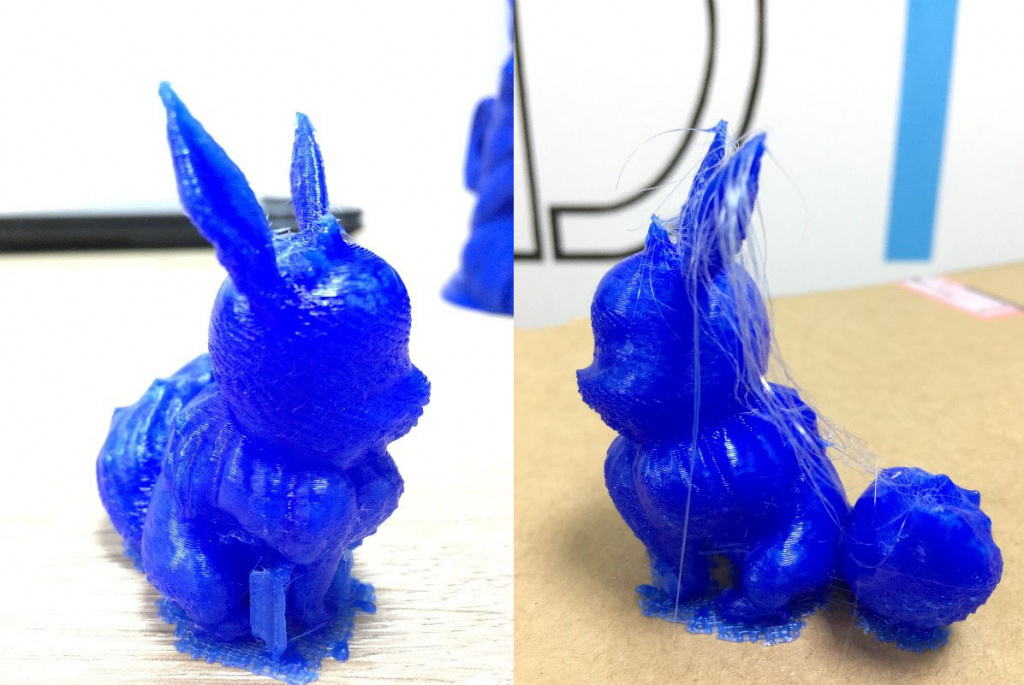

Как видно на фото, материал расходится по слоям и может возникнуть ощущение, что температура недостаточна для спекания. Тем не менее это не так, ведь при повышении температуры, материал не экструдируется, а вытекает из фильеры, из-за чего нарушается структура слоя, а воск не успевает остыть. Различие отлично видно на фото ниже, слева температура через чур высока.

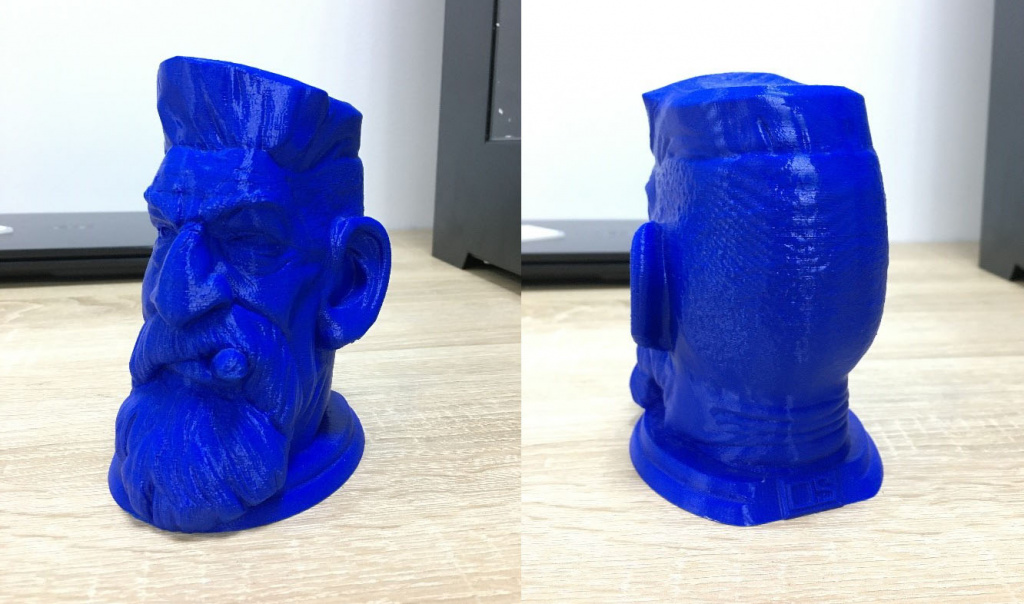

Тем не менее, после нескольких повторных печатей, нам удалось добиться хорошего качества печати. Как с поддержками, так и без них.

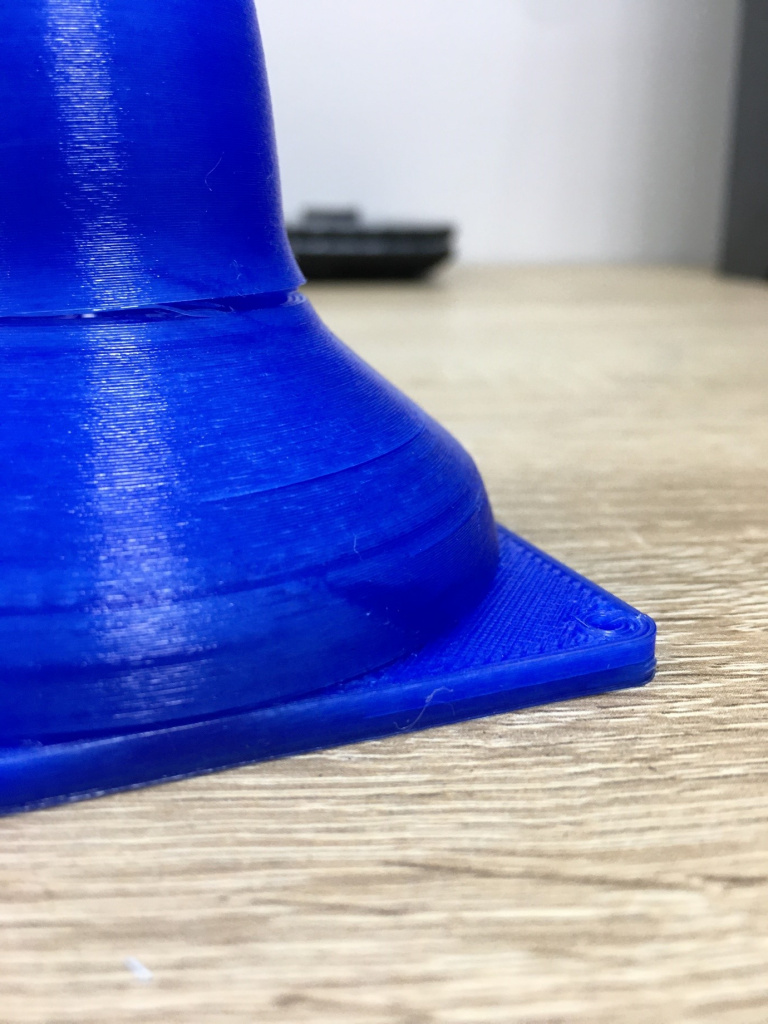

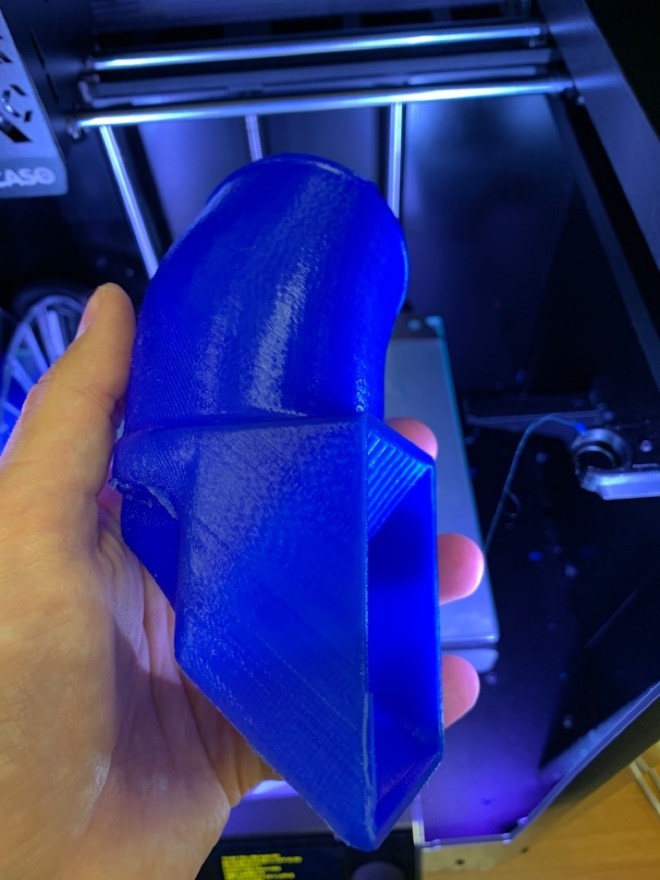

Довольно крутые углы наклона материал выдерживает «на отлично», что видно по этому фланцу на фото.

Не чужд материалу и художественный подход, голову данного персонажа мы печатали около суток и, как видите результат отличный.

В общем и целом, при печати изделий не высокой детализации, лучше всего выбирать медленную (профиль качество) или среднюю (профиль стандарт) настройку скорости печати, дабы материал успевал правильно формироваться и остывать при экструзии. Иначе могут образовываться наплывы «вытягивание» нити.

По результатам наших экспериментов, мы подтвердили ожидания на счет удобства использования Picaso 3D Designer X для печати Wax Base, этот 3д принтер идеально подходит для задач подобного рода и в портфеле наших покупателей уже есть несколько успешных примеров применения этой связки в производстве.

Если Вас заинтересовал данный материал, вы занимаетесь литейным производством, или хотите открыть свой / модифицировать уже существующий бизнес, смело рассматривайте к покупке одно из устройств линейки Series X, в зависимости от ваших задач. Это могут быть модели с большой рабочей областью – Designer Xl и Xl Pro, или хорошо знакомые Designer X и X Pro. Все эти модели обладают необходимыми условиями для успешной печати данным материалом и наши опыты это подтверждают.

Что ж, а на этом у нас все! Надеемся, статья был для Вас полезна!

Приобрести 3D принтер Picaso Designer X, или другие 3Д принтеры PICASO Series X, Filamentarno Wax Base, а также задать свой вопрос, или сделать предложение, вы можете, связавшись с нами:

По электронной почте: Sales@3dtool.ru

Телефону: 8(800)775-86-69

Или на нашем сайте: https://3dtool.ru

Не забывайте подписываться на наш YouTube канал :

И на наши группы в соц.сетях:

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми