Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Пункт выдачи товаров расположен по адресу:

420066, Россия, Казань, ул. Солдатская 8, БЦ На солдатской

с 09:00 до 19:00

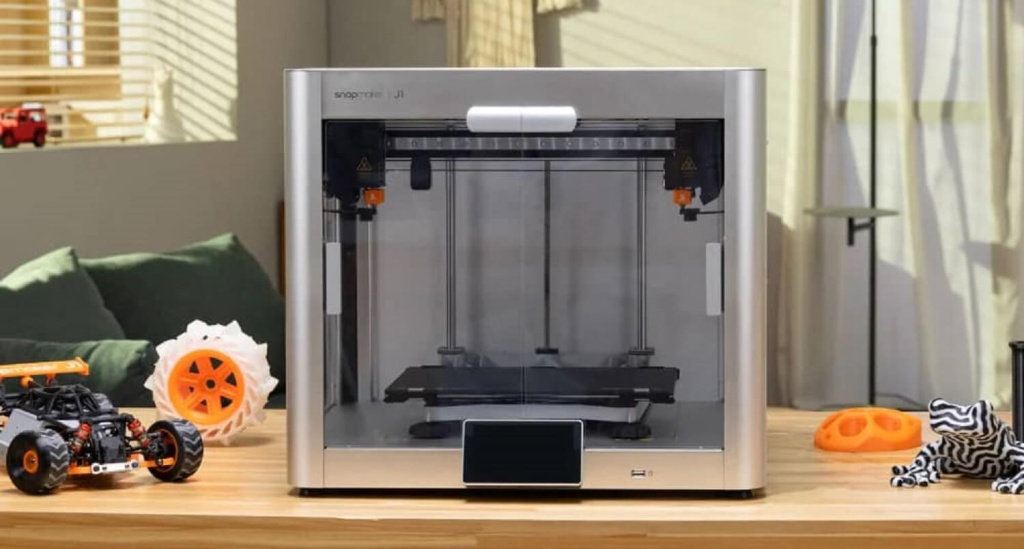

Хотя компания Snapmaker в основном известна многофункциональными устройствами, сочетающими функционал 3D-принтера, лазерного гравера и фрезера, в ее ассортименте есть и профилированная, исключительно аддитивная система. Рассказываем подробно про высокопроизводительный настольный 3D-принтер Snapmaker J1S с кинематикой IDEX.

Многофункциональные устройства привлекательны производственной универсальностью, но в те же время не лишены недостатков: даже самые успешные попытки объединить три устройства в одном приводят к появлению различных болячек — не очень существенных, но раздражающих. Snapmaker J1S, с другой стороны, задуман как добротный аппарат, способный только печатать, но делать это хорошо.

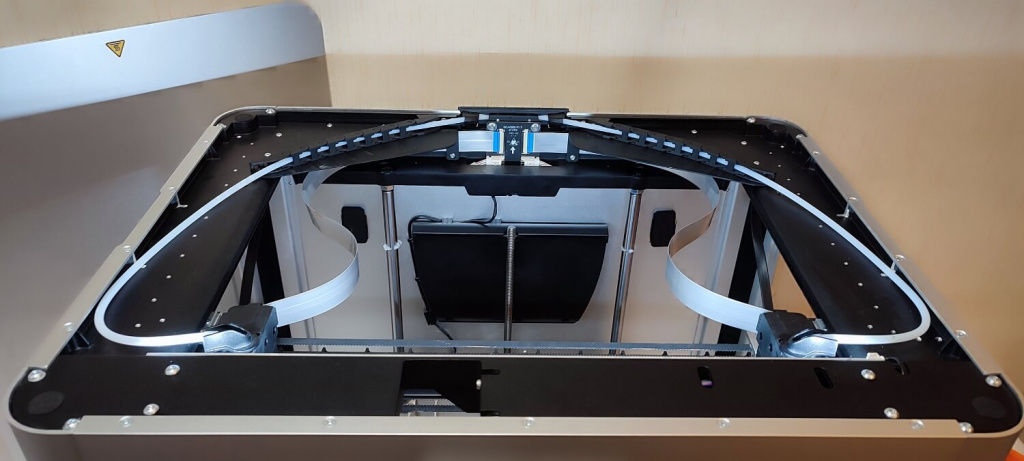

За основу конструкторы взяли все более популярную кинематику IDEX (Independent Dual Extrusion), то есть схему с двумя экструдерами, но не на единой каретке, а на двух с независимым перемещением по оси X. Это открывает интересные возможности в виде нескольких дополнительных режимов 3D-печати. Как и обычные двухэкструдерные системы, 3D-принтеры на IDEX могут одновременно использовать основные и специализированные опорные материалы, но при этом умеют еще и выстраивать по два изделия одновременно, тем самым вдвое повышая производительность.

Делать это можно двумя способами — в режиме копирования и в зеркальном режиме. В первом случае печатаются два абсолютно идентичных изделия, а во втором — обратно симметричные, «зеркальные» копии. Дополнительно можно использовать режим дублирования: в этом режиме одна головка автоматически приходит на смену другой, когда у первой заканчивается расходный материал — отличный вариант, когда нужно использовать остатки пластика на катушке.

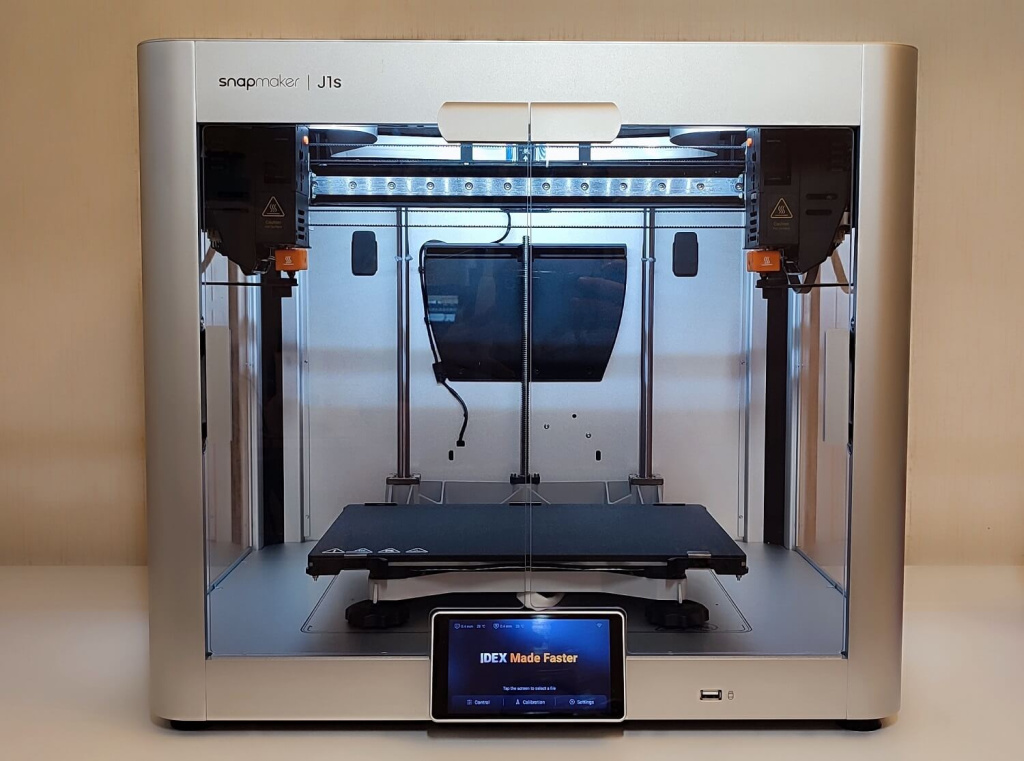

Snapmaker J1s — слегка доработанная версия базовой модели J1, отличающаяся лишь наличием модуля охлаждения рабочего объема. Модуль доступен и в виде апгрейда, так что пользователи J1 без труда могут превратить свои 3D-принтеры в J1S.

Модульный вентилятор на задней стенке продувает весь рабочий объем и тем самым помогает системам обдува на головках своевременно охлаждать пластик на высоких скоростях 3D печати. Это может быть актуально при работе с такими материалами, как полилактид (PLA) или полиэтилентерефталатгликоль (PETG), медленно застывающими и требующими интенсивного обдува.

3D-принтер собран на легкой, но прочной алюминиевой раме с рельсовыми направляющими и консольной платформой. Верхняя панель крепится магнитами и при необходимости легко снимается для удобного доступа к механизмам или ради дополнительной вентиляции рабочего объема.

Система поставляется в почти собранном виде, требуется лишь установить модуль охлаждения и накрыть платформу съемным столиком c полиэфиримидным (PEI) адгезионным покрытием. В заводскую комплектацию также входят две катушки (одна с PLA, вторая с опорным материалом) и набор инструментов.

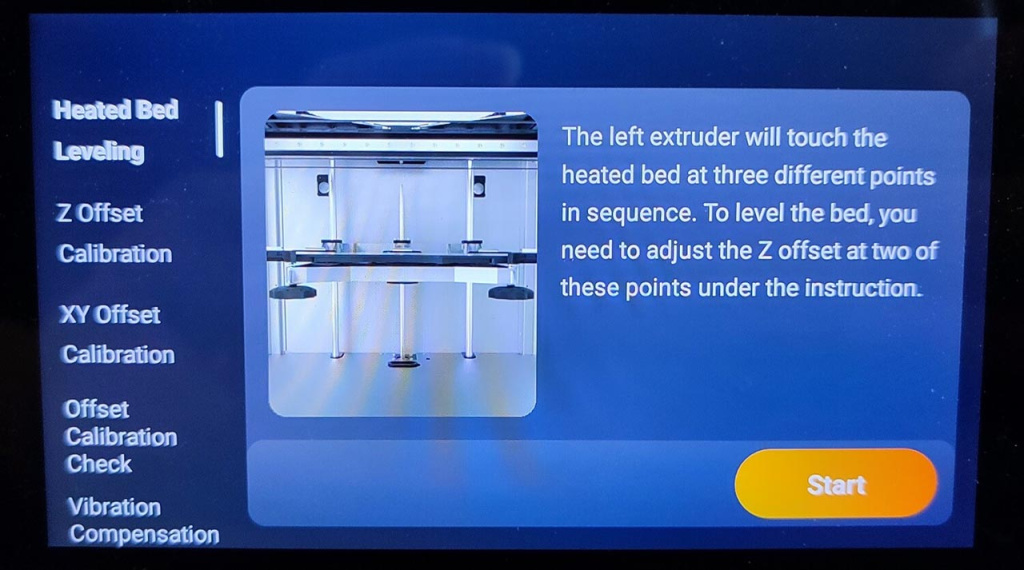

Процесс калибровки отнимает довольно много времени, но это плата за два экструдера и изощренную кинематическую схему. К счастью, оборудование помогает подсказками, а последний этап выполняет самостоятельно.

Перед калибровкой необходимо снять столик, чтобы датчики могли ориентироваться по трем медным вставкам в платформе. Весь процесс крайне желательно выполнять до загрузки филамента во избежание случайного подтекания расплава на платформу.

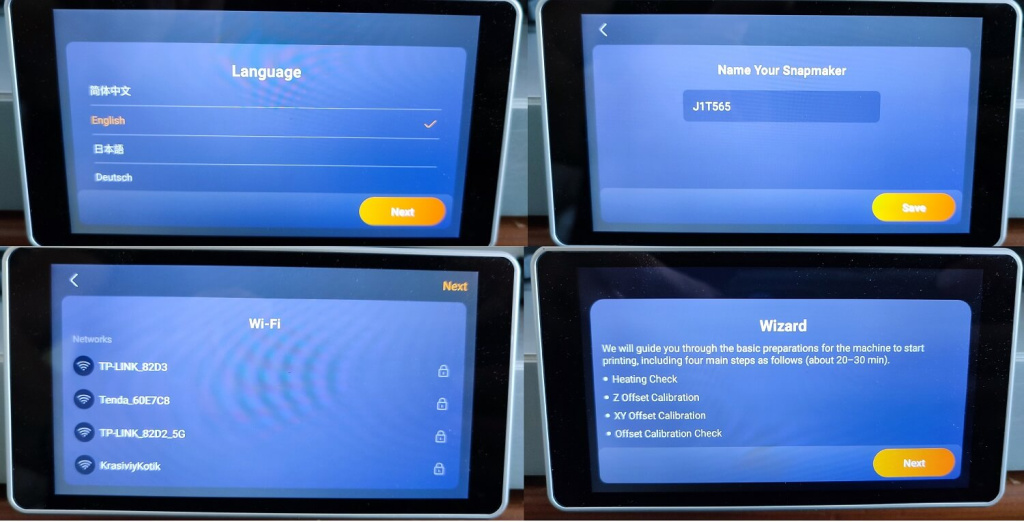

После включения на бортовом дисплее необходимо выбрать язык и подключиться к Wi-Fi сети, задав название принтера.

После этого начинается поэтапная калибровка — юстировка платформы, определение нулей для левого и правого экструдера, а затем синхронизация левой и правой головки.

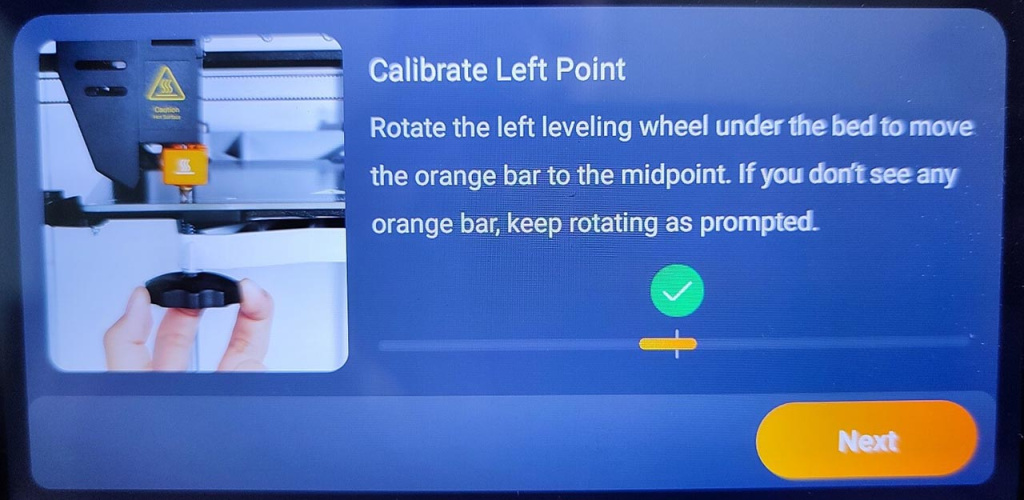

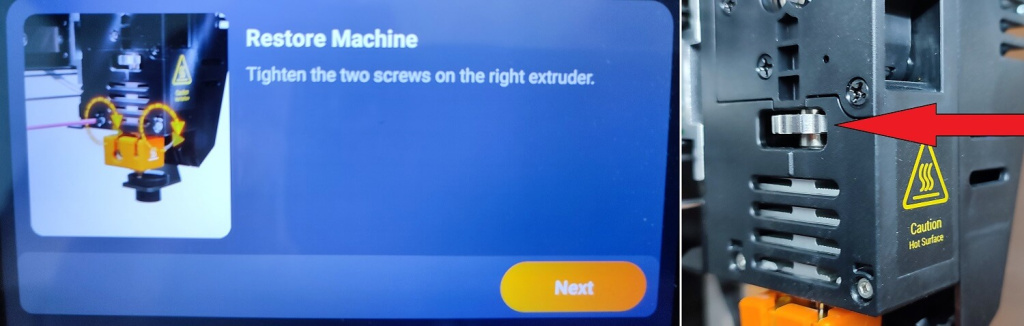

Юстировка и выставление нулей выполняются в полуавтоматическом режиме: наклон поверхности регулируется барашками под платформой с подсказками на экране, затем таким же образом, но уже с помощью винтов на экструдерах, регулируется минимальная дистанция сопел от столика.

Положение левой и правой головки относительно друг друга, как мы только что упоминали, система определяет автоматически на последнем этапе.

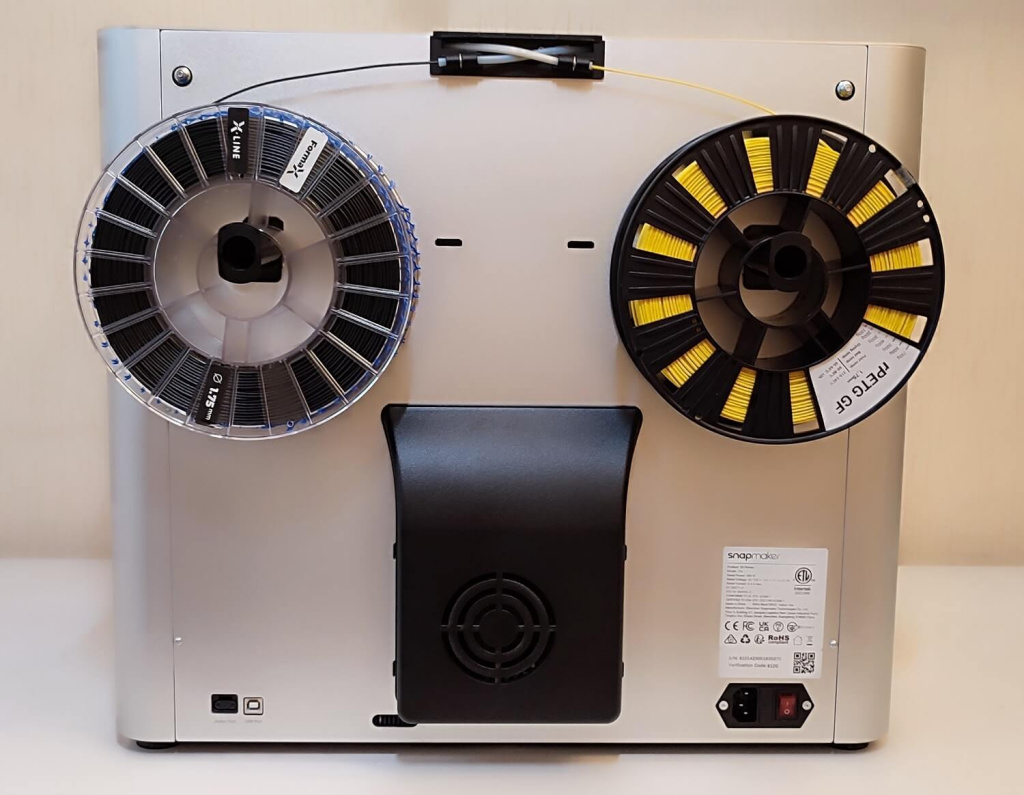

При загрузке филаментов необходимо помнить, что с левой катушки материал подается в правый экструдер, а с правой в левый. Если перепутать, это собьет с толку датчики, отслеживающие наличие материала, что может, например, привести к сбоям при работе в дублирующем режиме.

Как и в случае с калибровкой, все действия сопровождаются пошаговыми инструкциями и даже анимациями.

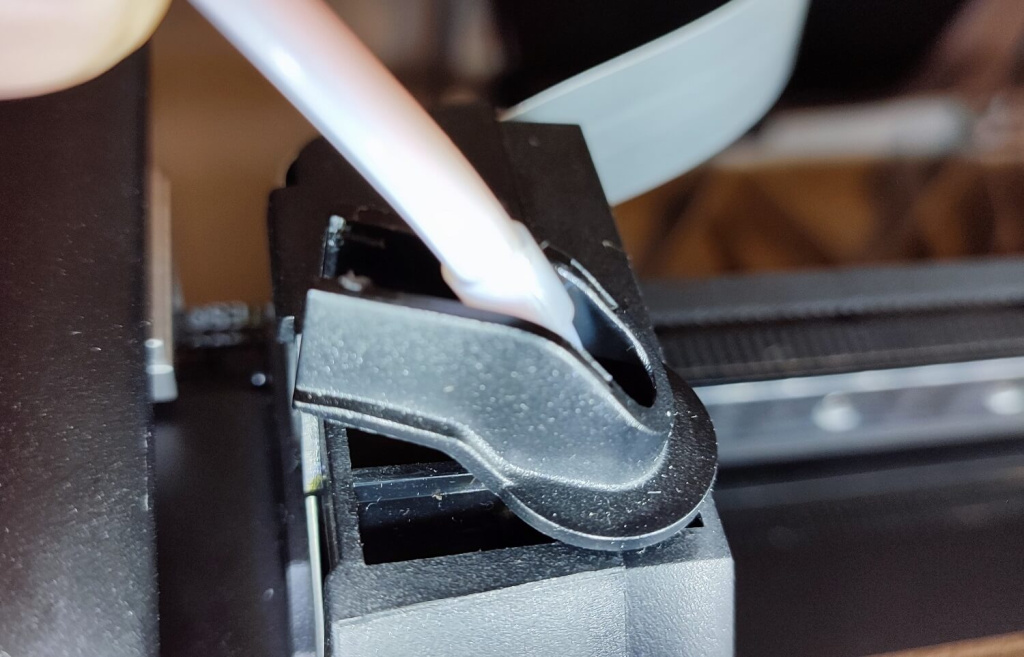

К горлу хотэнда пластик подается под углом, так что если во время загрузки филамент упрется, снимите с головки крышку, выпрямите трубку, а затем проталкивайте филамент, пока его не схватят шестерни подающего механизма.

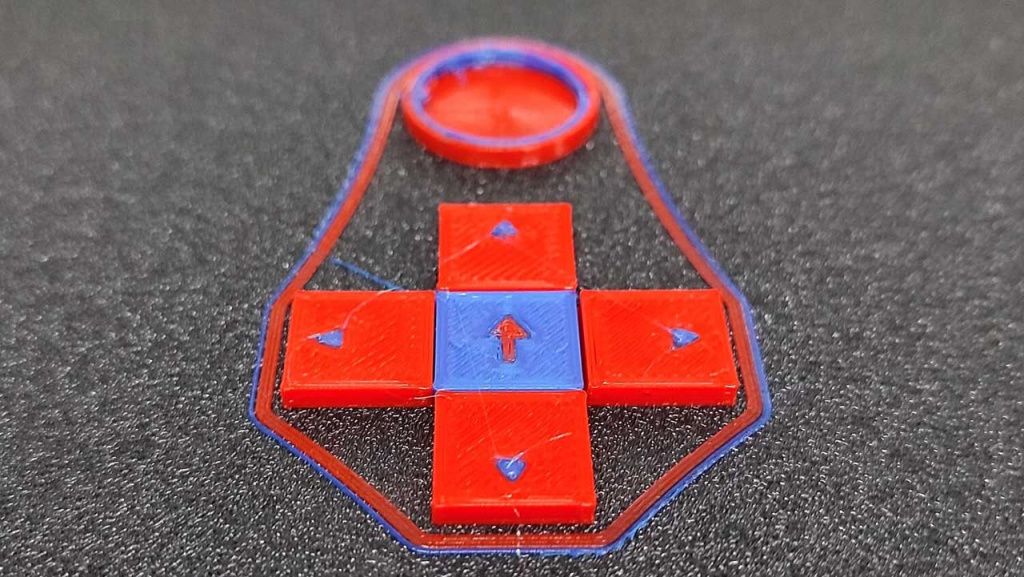

После загрузки материалов необходимо выполнить тест для проверки калибровки. Результат позволит оценить как качество укладки расплава, так и синхронизацию позиционирования головок.

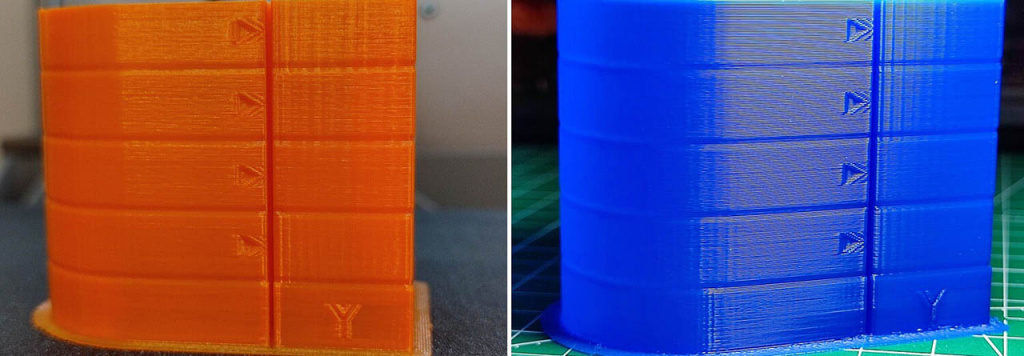

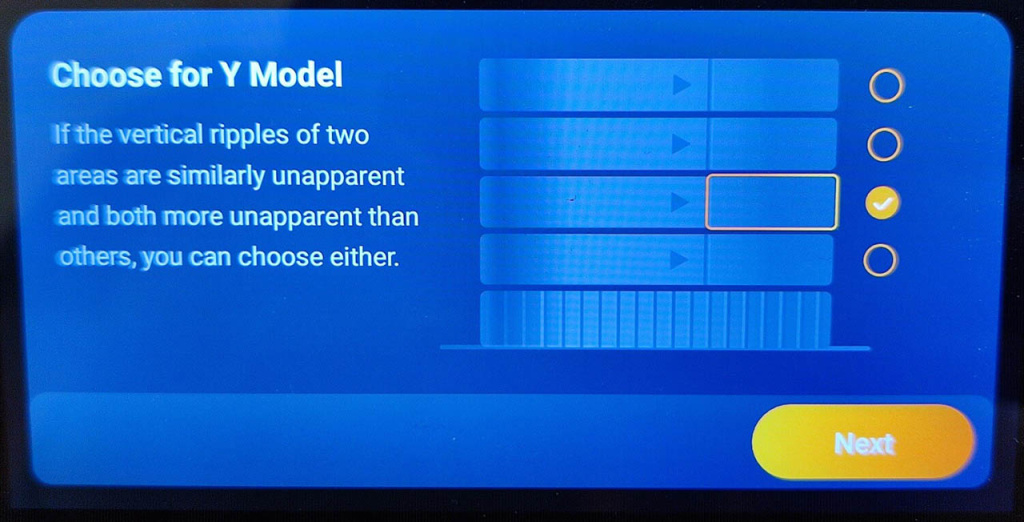

После пробной печати предлагается настроить функцию гашения вибраций, добавленную в прошивку Klipper и последние версии прошивки Marlin. Эта функция помогает бороться со «звоном», особенно на высоких скоростях. Для оценки результатов необходимо напечатать еще одну, специальную модель, разделенную на пять сегментов, каждый из которых печатается на определенных заводских настройках.

По завершении печати предлагается выбрать участок с оптимальным качеством — эти настройки 3D-принтер будет использовать в дальнейшей работе.

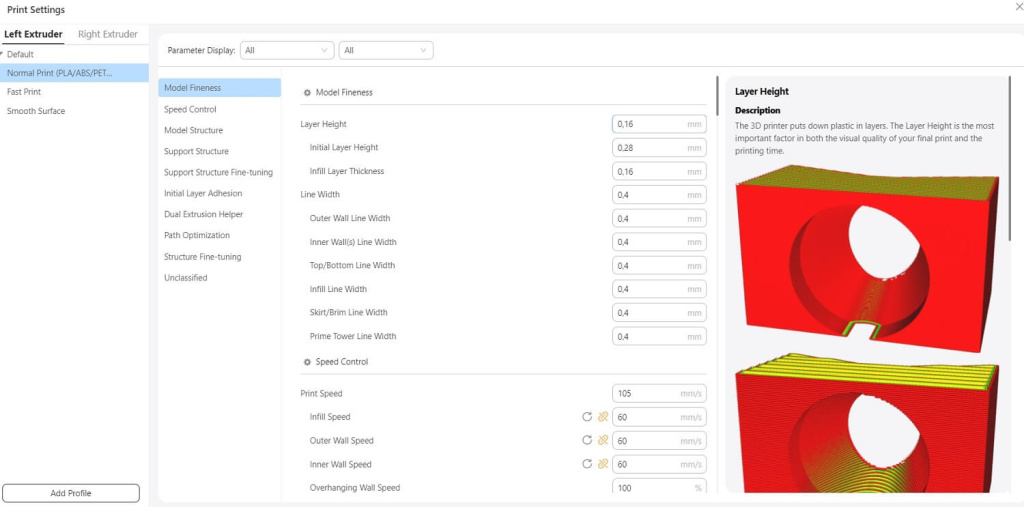

Snapmaker J1s поставляется в комплекте с фирменным программным обеспечением Luban, заточенным под оборудование от Snapmaker. Программа удобная, но с несколько ограниченным функционалом. Luban хорошо подходит для начинающих пользователей, а опытные операторы могут воспользоваться альтернативными, более продвинутыми слайсерами, например Cura, PrusaSlicer или Simplify3D, либо воспользоваться плагином Snapmaker Cura. Программа Luban совместима с операционными системами Windows, macOS и Linux.

После входа в слайсер пользователь сразу получает доступ к нескольким бесплатным моделям с сайта Printables. На этих моделях можно проверить разные режимы работы:

На этапе подготовке 3D-модели можно вращать, масштабировать, задавать позицию на столике, раскрашивать, добавлять опорные структуры к нависающим элементам.

В расширенных настройках можно изменять параметры 3D-печати, а уже на этапе нарезки в машинный код автоматически добавляются команды на построение башенки для очистки запирающихся сопел. Настройки параметров работы с конкретными материалами можно сохранять в профилях для будущего пользования.

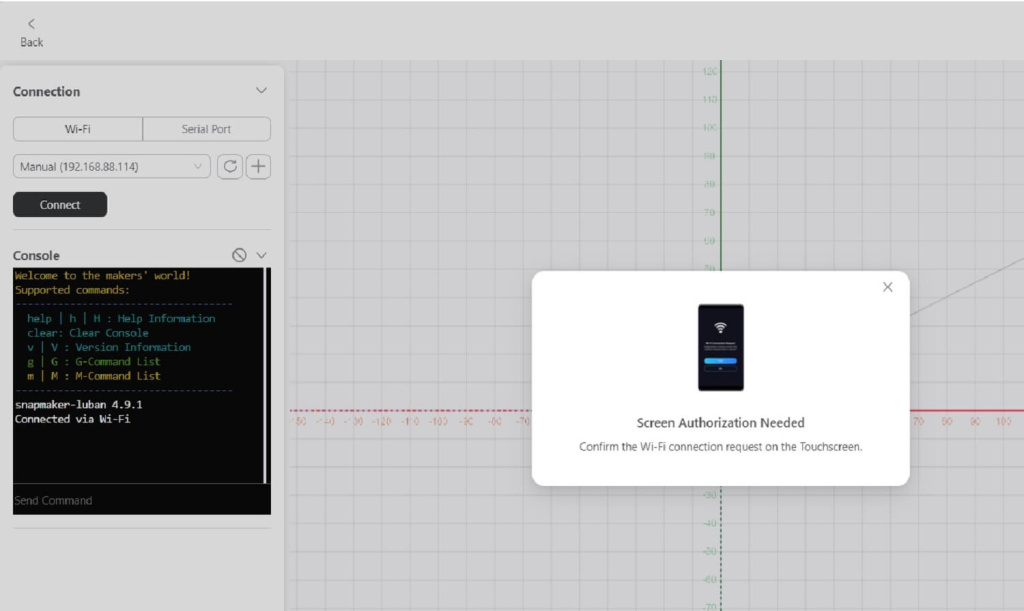

Подготовленный G-код можно сохранить на флешке, либо сразу отправить задание на 3D-принтер с рабочего стола слайсера через USB или Wi-Fi. Для передачи данных по Wi-Fi потребуется ввести IP-адрес 3D-принтера в соответствующее меню на бортовом экране, а затем подключиться к оборудованию через слайсер.

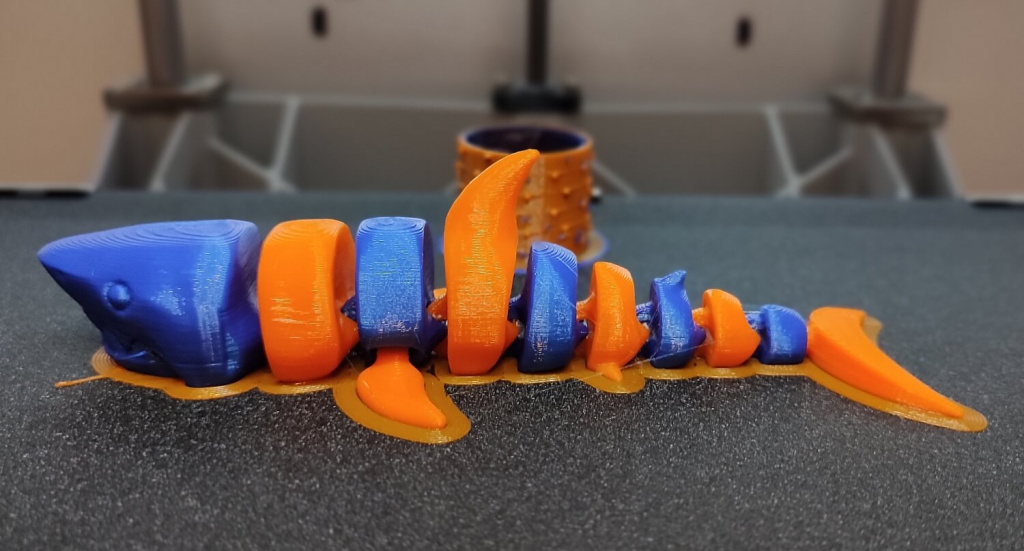

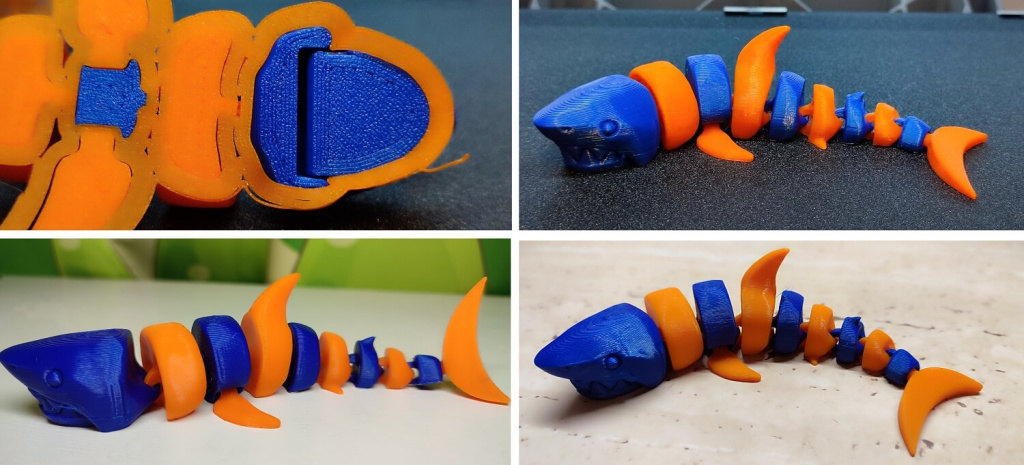

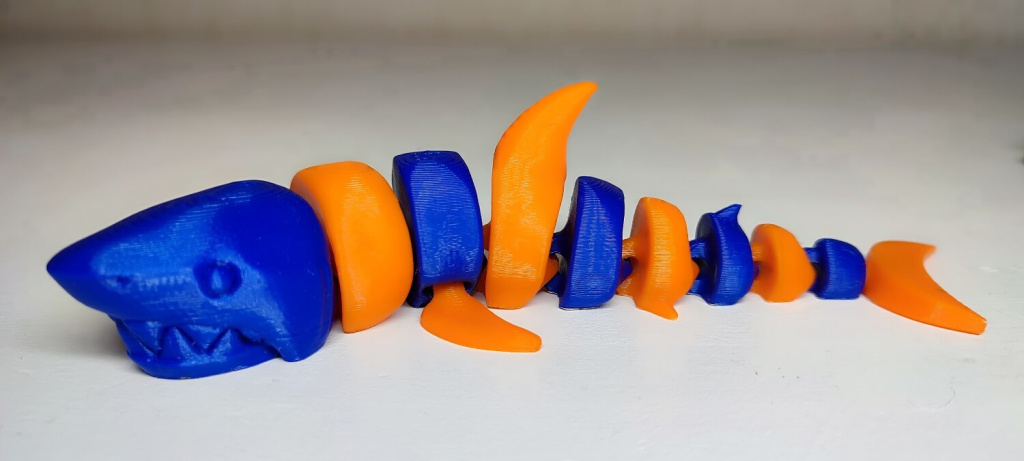

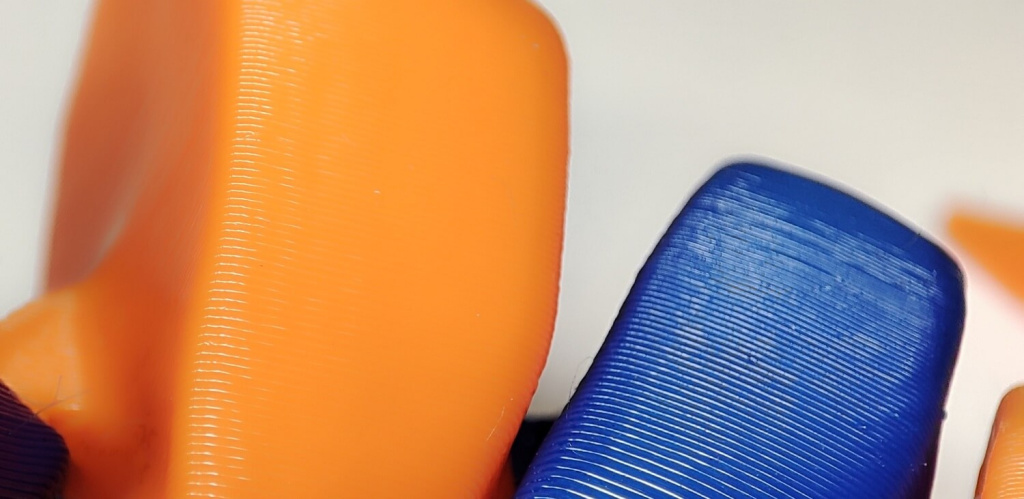

В качестве примеров используем 3D-модели, добавленные в память 3D-принтера производителем. Расходными материалами послужат два варианта полилактида — оранжевый PLA из комплекта и синий PLA производства компании REC 3D.

Первый пример — двухцветная акула в «нормальном» режиме, то есть построении одной модели, в этом случае двумя экструдерами и филаментами.

Настройки 3D-печати:

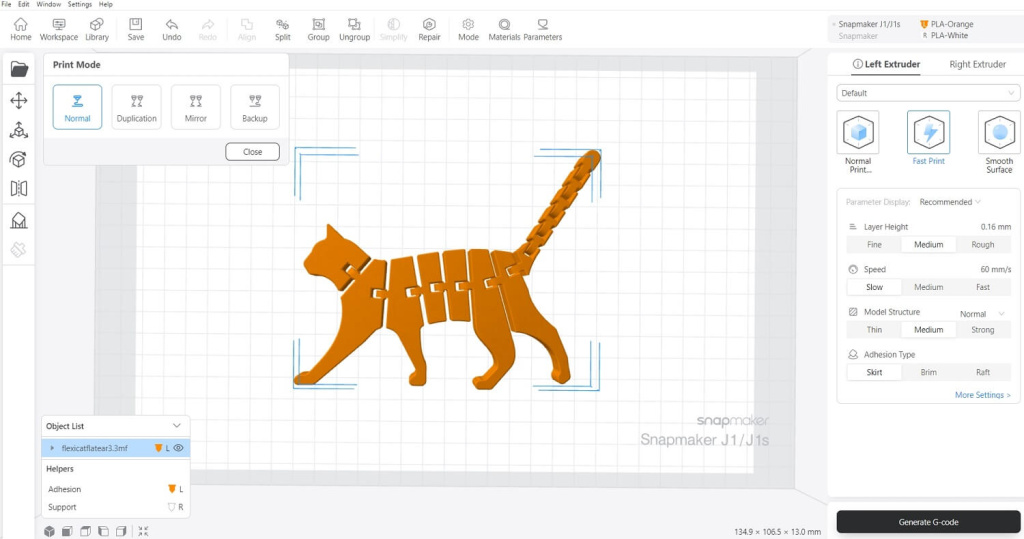

Второй пример — подвижный кот на настройках по умолчанию и с использованием тех же материалов, что и в примере выше. 3D-печать этой модели заняла 1 час 45 минут.

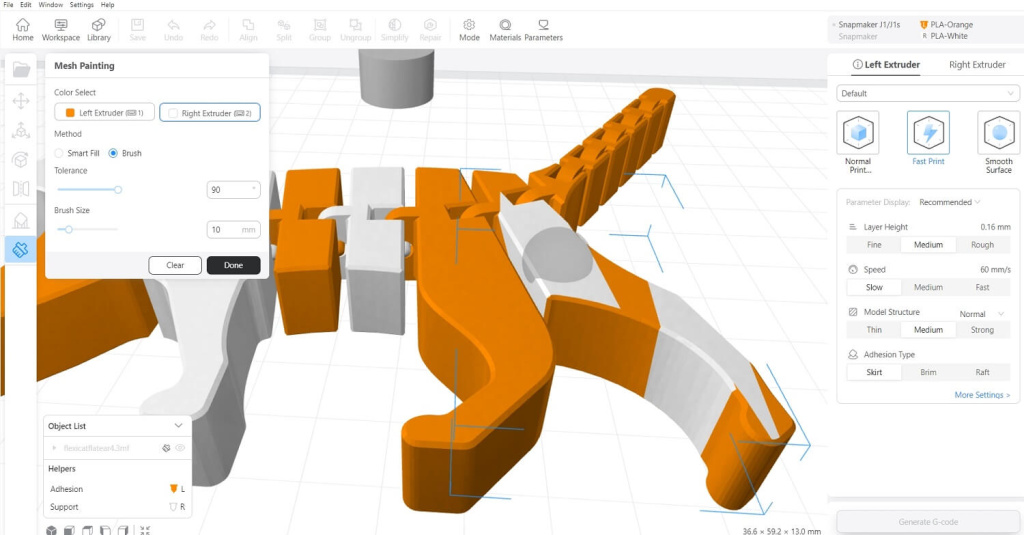

В третьем примере проверим построение модели — того же кота — из PLA с использованием опорного филамента. Модель будет печататься оранжевым полилактидом, а поддержки — белым опорным материалом из комплекта на настройках по умолчанию.

Настройки 3D-печати:

• температура хотэндов: 220°С;

• скорость печати: 105 мм/с;

• толщина слоев: 0,16 мм;

• время печати: около двух часов.

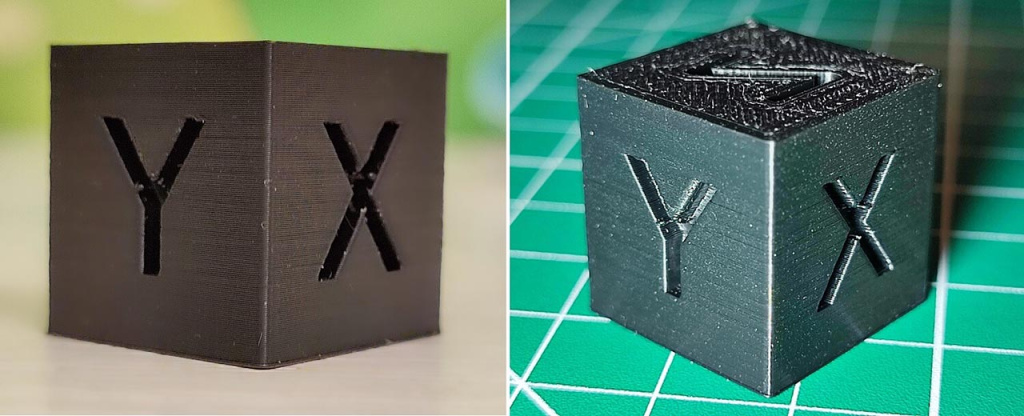

Четвертый тест — 3D-печать калибровочного кубика, на этот раз более привередливым акрилонитрилбутадиенстиролом (ABS), склонным к сильной термоусадке. Результат виден на иллюстрации ниже.

В пятом примере вернемся к PLA и напечатаем самую известную тестовую модель — катер 3DBenchy, позволяющий оценивать качество построения наклонных поверхностей под разным углами и мостиков без опорных структур.

Настройки 3D-печати:

• температура хотэндов: 220°С;

• скорость печати: 105 мм/с;

• толщина слоев: 0,20 мм.

Как видно на иллюстрациях выше, Snapmaker J1S справился с задачей: модель получилась без провисаний, что говорит об эффективном обдуве, так как полилактид довольно медленно застывает. Единственное замечание — небольшие колебания по оси Z, вероятнее всего вызванные небольшим люфтом консольной платформы.

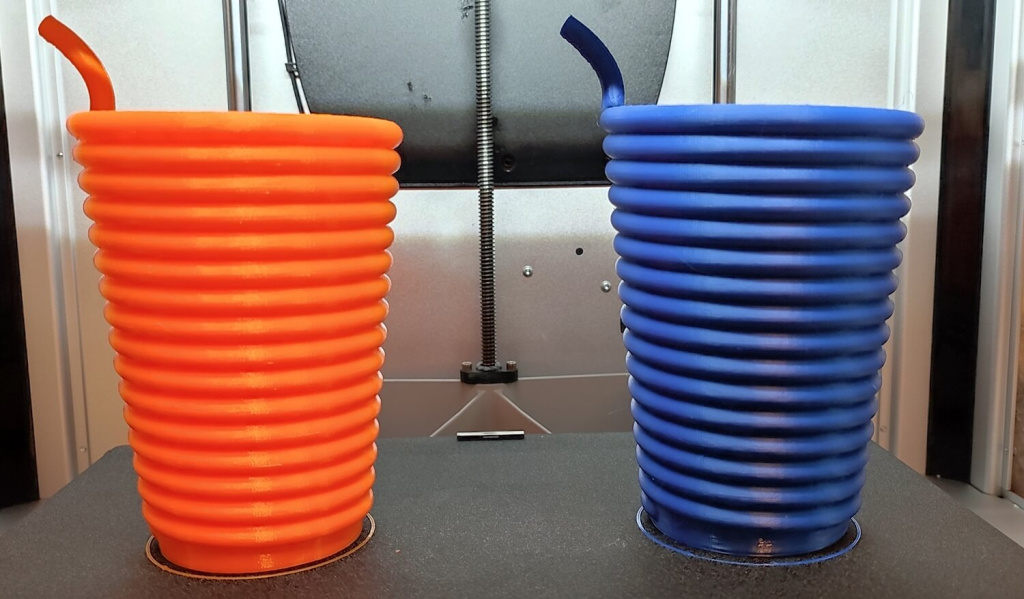

В следующем тесте опробуем 3D-печать модели в режиме копирования — одно изделие оранжевым полилактидом из комплекта, второе — синим полилактидом от REC 3D.

Настройки 3D-печати:

• температура хотэндов: 220°С;

• скорость потока 98%;

• скорость печати: 105 мм/с;

• толщина слоев: 0,2 мм;

• время печати: приблизительно восемь часов.

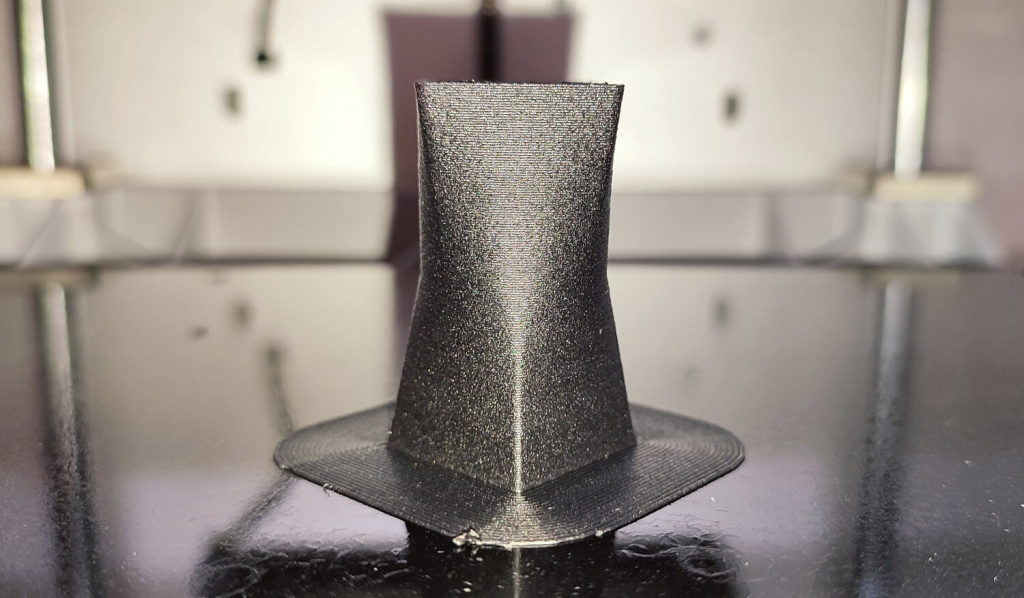

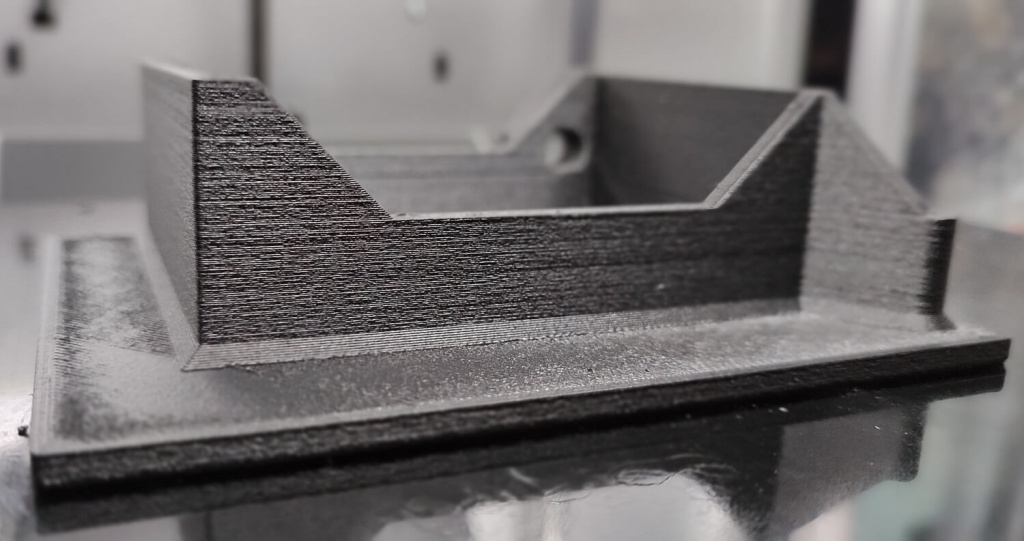

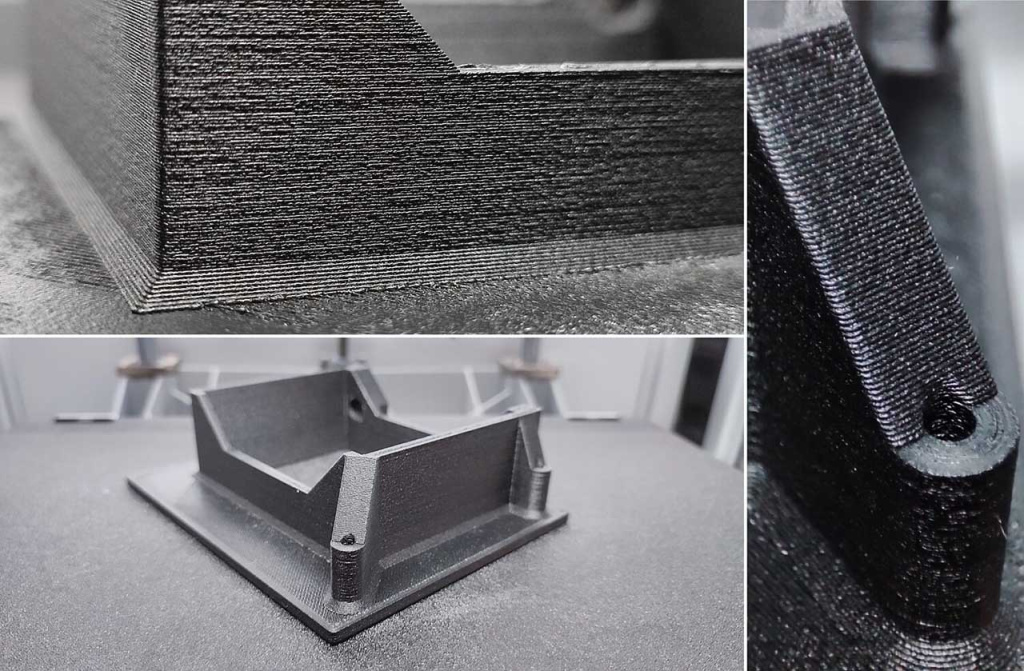

Теперь немного усложним задачу и опробуем Snapmaker J1S на композиционных материалах. Расходным материалом послужит FormaX — угленаполненный ABS от компании REC 3D, требующий более высоких температур экструзии, чем обычный ABS. Дополнительное требование — замена стандартных латунных сопел на более износостойкие стальные, так как материалы с волоконными армирующими наполнителями обладают повышенной абразивностью. На этот раз перевернем платформу и напечатаем изделие не на полиэфиримидном покрытии, а на стеклянной поверхности, обработанной адгезионным лаком.

Настройки 3D-печати:

• температура хотэндов: 275°С;

• температура столика: 100°С;

• поток: 100%;

• скорость печати: 60 мм/с;

• толщина слоев: 0,2 мм.

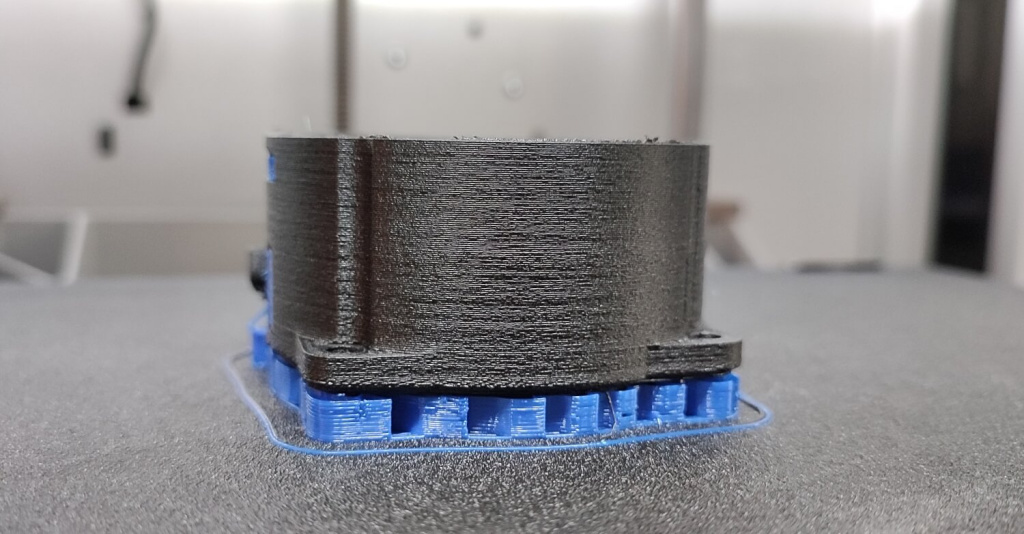

Следующее испытание — тот же материал, те же настройки, но более крупная модель. Результат на иллюстрации ниже.

Как видно, изделие получилось без пропусков и с ровной укладкой слоев. На заметку, практика показала, что FormaX неплохо держится и на полиэфиримидном покрытии без клеев или лаков.

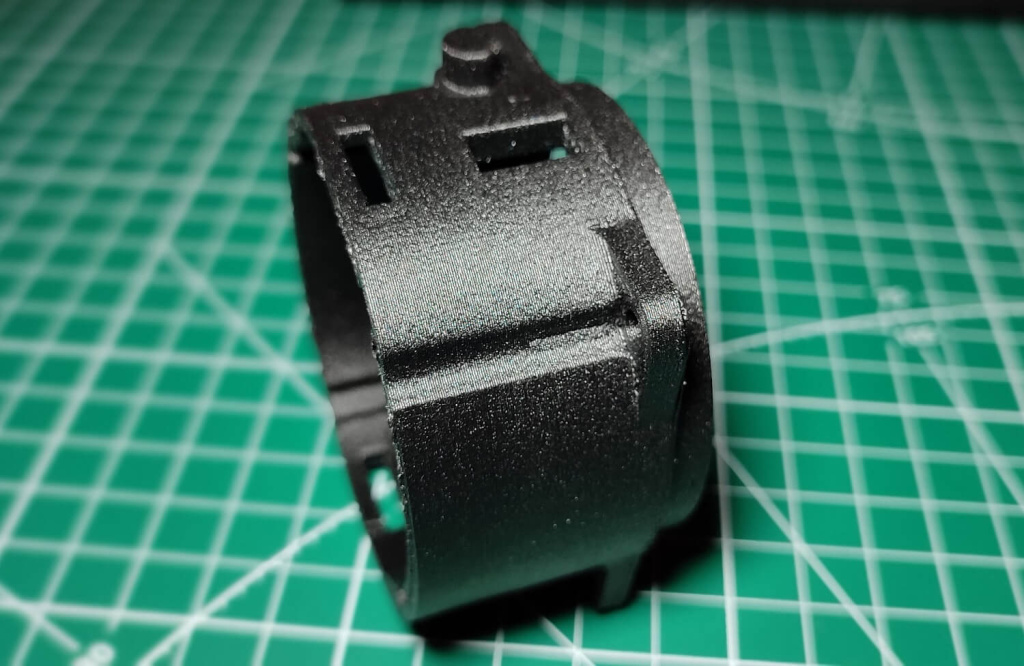

В последнем тесте попробуем напечатать изделие из FormaX, используя в качестве опорного материала недорогой PETG (синего цвета) вместо специализированного водорастворимого опорного материала — поливинилового спирта (PVA).

Преимущества:

Snapmaker J1s — продуманная двухэкструдерная аддитивная система с богатым функционалом и хорошим качеством печати, хорошо подходящая как для любителей, так и малого бизнеса.

Кинематика IDEX, прогрев хотэндов до 300°С максимум, закрытая камера, дополнительная система вентиляции и использование продвинутых алгоритмов гашения вибраций значительно повышают производительность и ассортимент совместимых расходных материалов, а также позволяют выполнять геометрически сложные проекты с высоким качеством и детализацией.

Недостатки:

Консольный тип кронштейна нагревательной платформы.

Длительная калибровка.

Технические характеристики 3D-принтера Snapmaker J1S:

Опциональные аксессуары:

Наборы хотэндов с соплами разных диаметров — от 0,2 до 0,8 мм, а также с износостойкими стальными соплами диаметром 0,4 мм для работы с абразивными материалами, например армированными композитами.

Двусторонние столики с PEI-покрытием. Сами по себе столики и адгезионные покрытия долговечны, но так как основным материалом служит стекло, нельзя исключать возможность сколов или случайного разрушения.

Кстати, более наглядно вы можете познакомится с данным 3D принтером в формате видео обзора на нашем ютуб канале. Snapmaker J1s IDEX посвящены несколько подробных видео:

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми